テクノロジーの展望は日々変化を繰り返し、進歩しています。

21世紀において、多くの企業またはそこで働く一人一人が、新しい技術や知識を吸収し務めいく必要があります。今日のPCB設計分野においても例外ではありません。エンジニアは、シミュレーション、CAD / CAMソリューションの新しいテクノロジーを吸収し、業務へ生かす必要があります。

今回の記事では、PCBリバースエンジニアリングについて記載します。

昨今、PCBリバースエンジニアリングは、フォーカスされています。

主な理由は、 |

担当営業

佐藤

|

- 競合他社の技術解析によって自社製品の性能の改善やコストダウン

- 紛失した回路図の作成

- 開発した装置基板上の部品が製造中止による再設計

- 古い基板の修理 などです。

PCBリバースエンジニアリングは、回路設計/ CAM / CAD/基板組立/分解など、いくつかの分野で高度なスキルが必要でした。

しかしながら今日では設計者にとって、PCBリバースエンジニアリングの技術は普遍化する可能性があります。

この記事では、PCBリバースエンジニアリングに関連する基本的な手順を紹介し、多くの企業にとってわずかな投資でPCBリバースエンジニアリングを自社で行うことにより、コストダウンが可能な便利なツールをご紹介します。

まず初めに、こちらの本をお勧めします。

【

The Art of Pcb Reverse Engineering: Unravelling the Beauty of the Original Design】

著者は、PCBリバースエンジニアリングはエレクトロニクスの一般的な知識だけでは難しいと考え、適切な知識や考え方を学ぶことにより、初心者でも行えると考えています。

よろしければご参考ください。

<目次>

【リバースエンジニアリングとは?】

非破壊によるリバースエンジニアリング

利点と欠点(非破壊によるリバースエンジニアリング)

破壊によるリバースエンジニアリング

高密度な基板や多層基板のリバースエンジニアリング

利点と欠点(破壊によるリバースエンジニアリング)

【リバースエンジニアリングとは?】

リバース=逆

エンジニアリング=設計、逆設計を意味します。

一般にリバースエンジニアリング、(バックワードエンジニアリングまたはバックエンジニアリングとも呼ばれています)は、実際にどのような手法(デバイス、プロセス、システム、ソフトウェアなど)で行われているかみていきます。

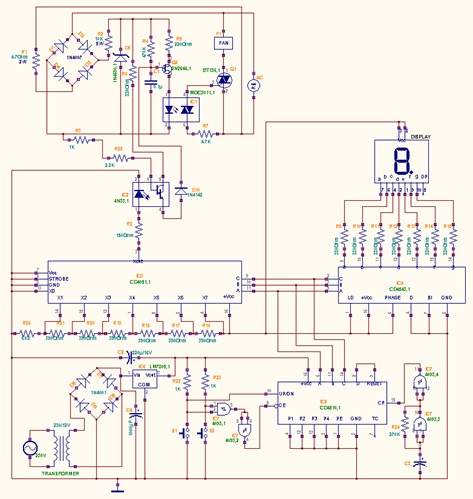

プリント基板の場合、リバースエンジニアリングはプリント基板現物から回路図を作成します。日本では、基板の複製を基板リバースエンジニアリングとも呼ばれています。

現在のリバースエンジニアリングの手法は大きく2つのグループに分けられます。

破壊および非破壊の手法があります。それぞれ長所と短所がありみていきます。

非破壊によるリバースエンジニアリング

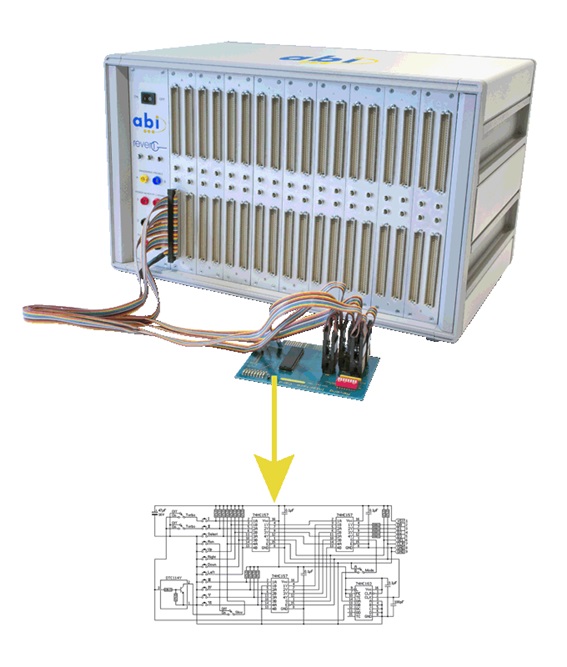

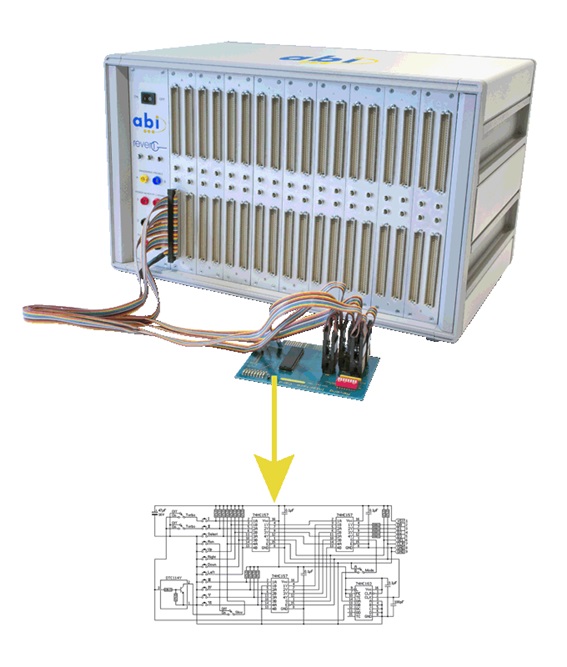

元の基板をそのまま状態で、接続情報を収集できる装置を使用します。ここでは、

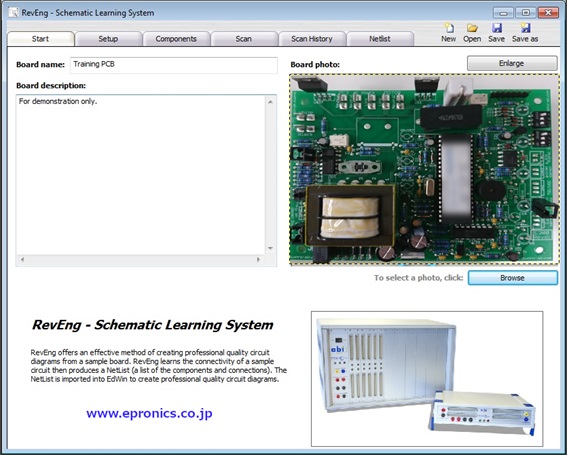

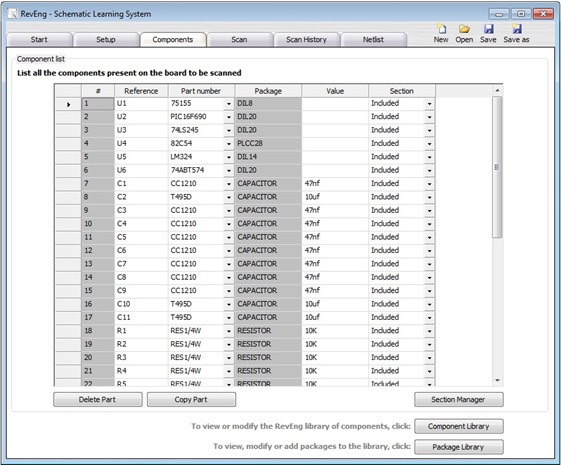

基板非破壊リバースエンジニアリング装置 RevENG(ABIエレクトロニクス社)を使用します。

RevENGはコネクタやプローブクリップで、基板から接続情報(ネットリスト)を自動取込で行う、基板非破壊回路図復元システムです。

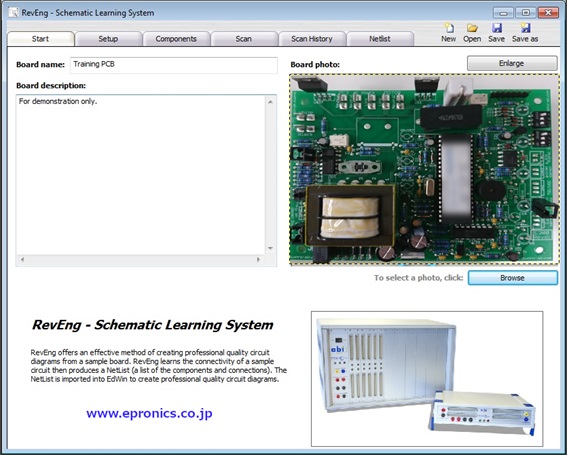

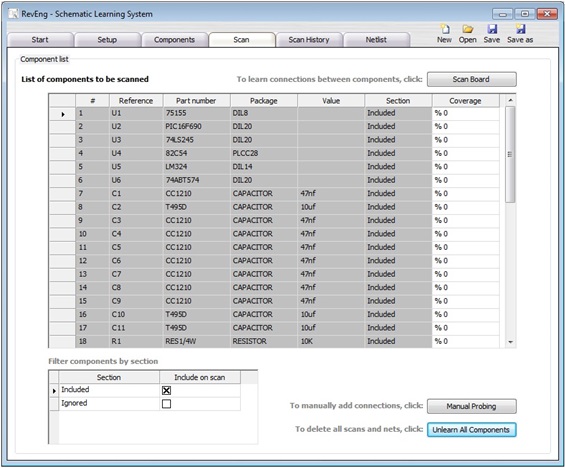

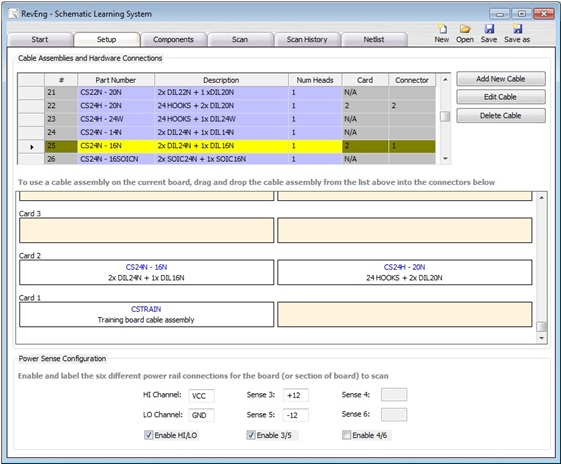

RevENGでは、手順化されたガイドを進め、結線スキャンを行い、ネットリストの作成と出力が可能です。以下、手順を簡単に記載します。

回路図生成システムの手順:

- オペレーターは、基板上の電源とGNDを確認します。

例えば基板上にアナログ回路とデジタル回路用の電源、またその他に電源がある場合、

最大3グループの電源とGNDがあり、確認します。

- 付属ソフトウェアUltimateの使用

Ultimateを起動します。

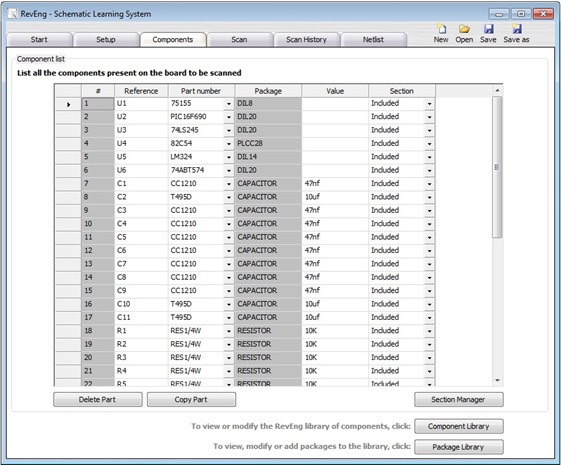

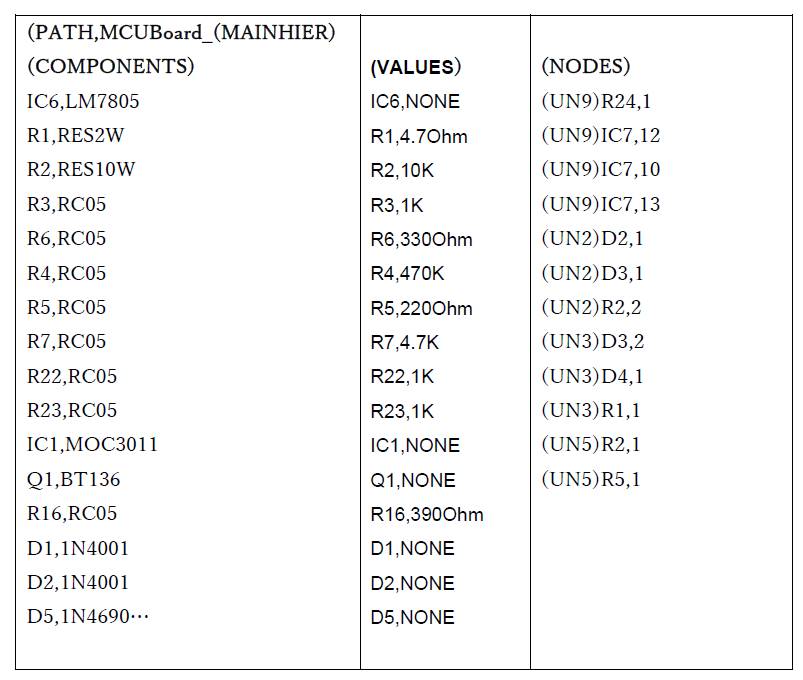

- 基板上の部品の情報(部品値を含む)をリスト化します。

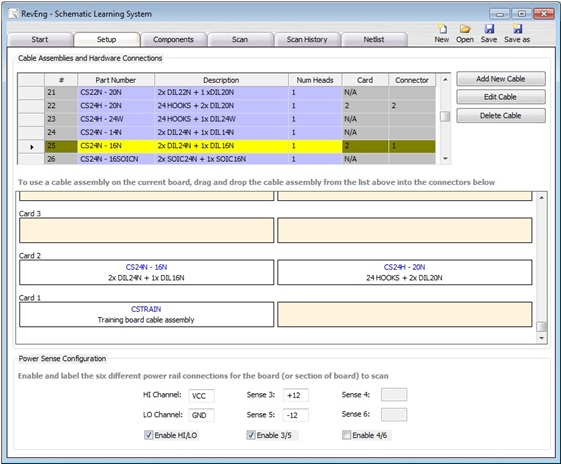

- 手順ガイドのとおり、コネクタやプローブクリップを部品に接続します。

必要に応じて半田付けで接続します。

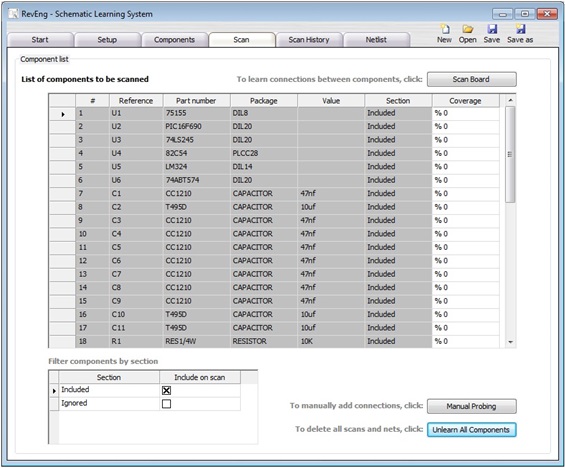

- すべての部品への接続と登録を終え、スキャンを実行します。

ソフトウェアは、コネクタやプローググリップのワイヤーから最も効率的なシーケンスを生成し、考えられるすべての接続を生成します。

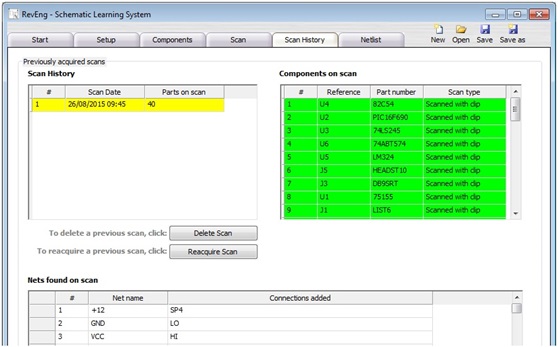

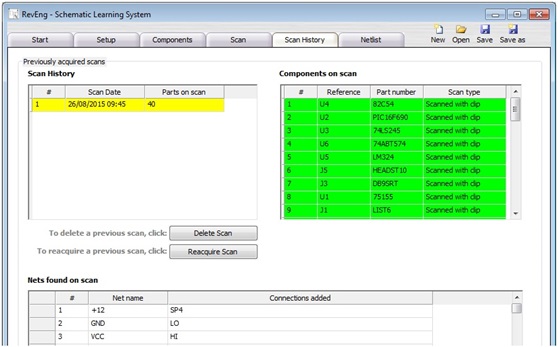

- 基板のスキャンは、複数のステップで実行できます。

オペレーターはスキャンした結果を確認でき、前に行われたスキャンを削除することもできます。

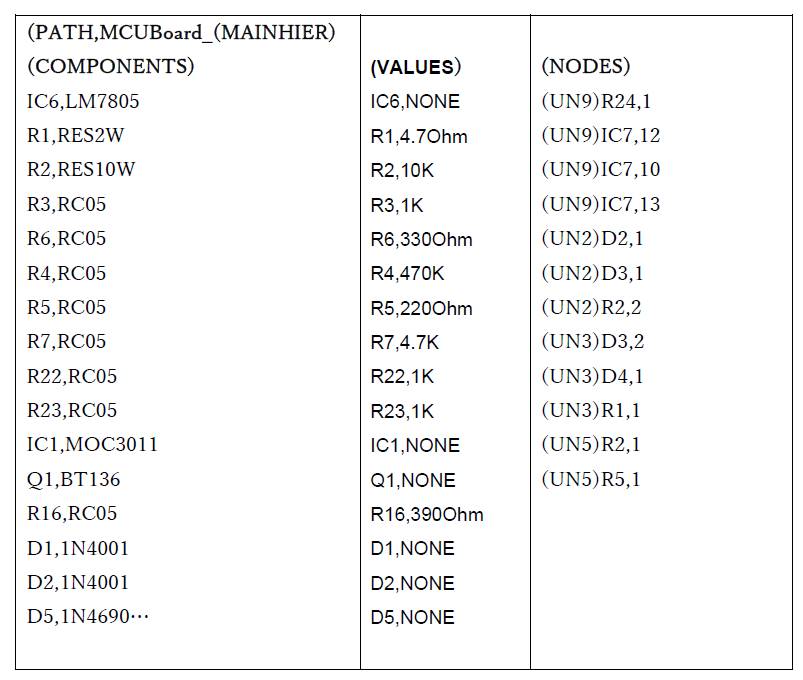

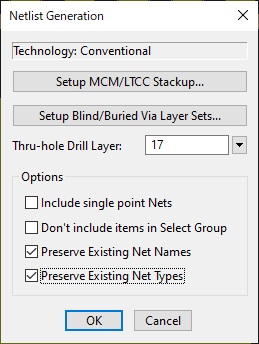

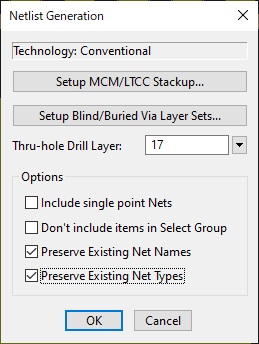

- 最後にCADソフトOPUSER形式のネットリストを生成します。

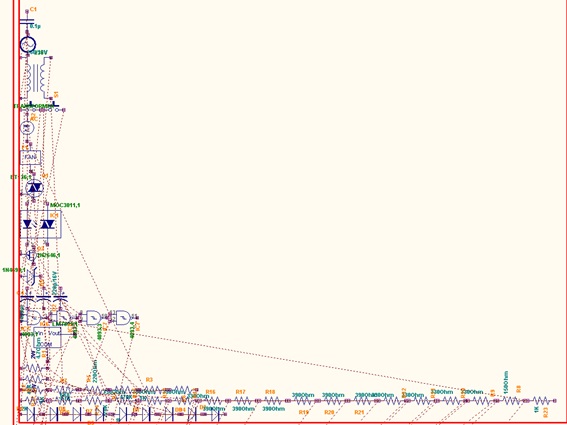

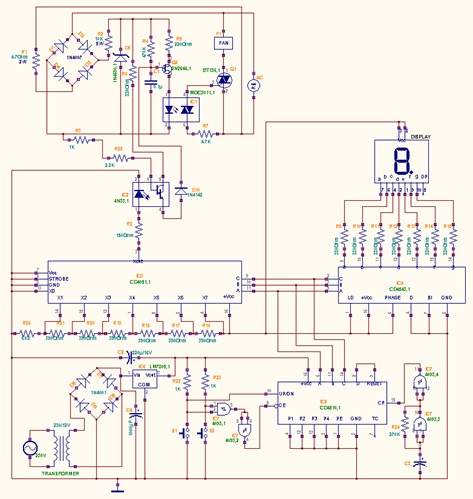

- 生成されたネットリストをOPUSERへインポート後、回路図作成画面でシンボルの自動配置を行い、配線します。

利点と欠点(非破壊によるリバースエンジニアリング)

この方法の利点は、言うまでもなく部品、基板を破壊することなく行えるところです。

欠点は、SMD部品の点数が多い場合、部品への接続が多くなる為、高密度なSMD部品実装基板は難しいところです。

次に、破壊によるリバースエンジニアリングをみていきます。

破壊によるリバースエンジニアリング

基板から部品を取外し、基板をスキャンしガーバーデータを作成します。多層基板の場合は、内層の層が見えるまで研磨します。ここでは、一例で基板が古く回路図のない基板の複製について以下手順を記載します。

基板の複製手順:

- 基板から部品を取り外します。

この取外しは自分で行うか実装会社へ依頼します。

費用は部品数よって変わります。おおよそ数万円以下です。

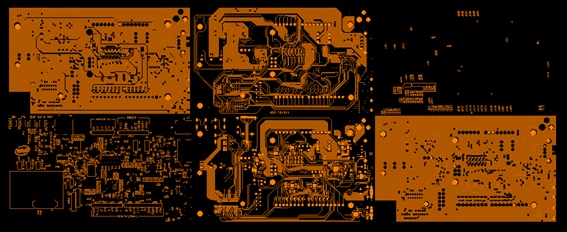

- PCBを両側からスキャンします。

基板・メタルマスクデータ生成システムPCBビルダを使用する場合、ボトムレイヤーはスキャン後自動でミラー反転され、半自動位置合わせ機能により位置合わせが行えます。

- 各層をスキャンし、ガーバーデータを生成します。

3-1:PCBビルダを使用

PCBビルダでは、ガーバーデータの作成を自動または半自動で作成が可能です。

またレジストデータの作成はサイズを設定し自動的に作成が可能です。

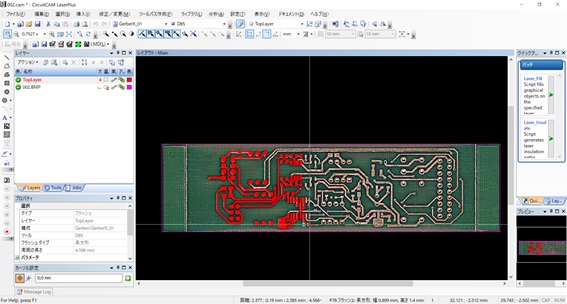

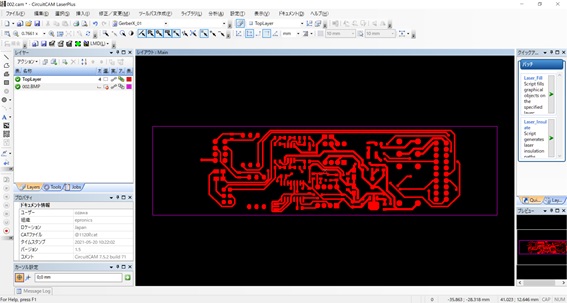

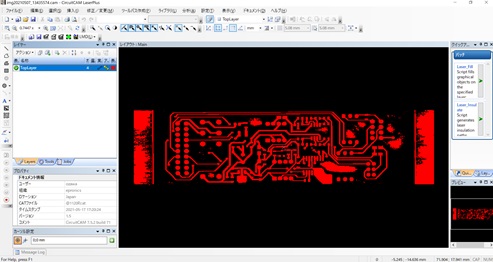

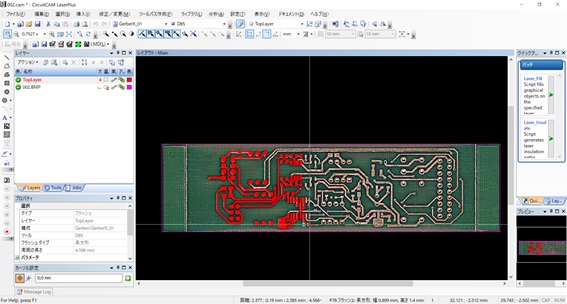

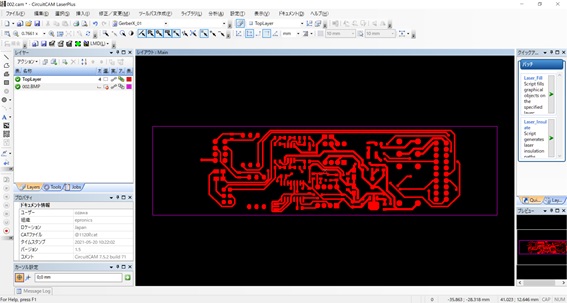

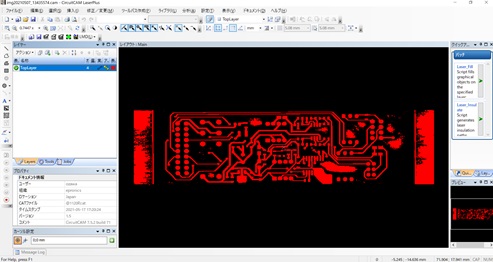

3-2:CircuitCAM7を使用

CircuitCAM7では、スキャンした画像ファイルをインポートし、その上からトレースしてデータの作成が行えます。

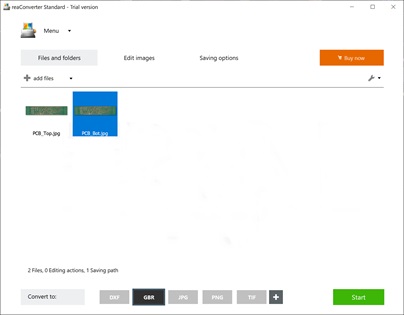

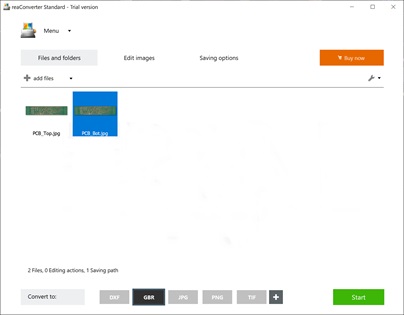

3-2:ソフトreaConverterを使用

ソフト【reaConverter】では、ビットマップデータをガーバーデータへ変換が可能です。部品面、半田面の両側から基板をスキャンしてビットマップデータを作成します。reaConverterを使用してビットマップデータからガーバーデータへ変換します。複数のファイルをまとめて変換することも可能です。

出力されたガーバーデータをCAMソフト(

CircuitCAM7や

GerbTool等)へインポートして編集します。

- 最終確認(データ編集)

既存のCAMソフトウェアに出力されたガーバーデータをインポートします。

インポート後、それぞれのレイヤーを確認し必要であれば修正します。

修正作業はCircuitCAMやGerbToolなどの多くのCAMソフトウェアで可能です。

必要なデータを揃え社内または基板製造メーカーへ基板作成を依頼します。

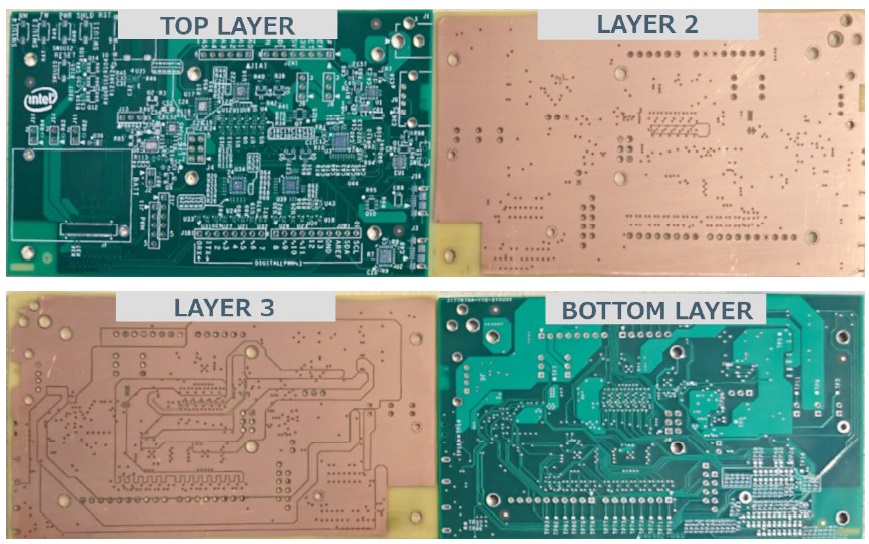

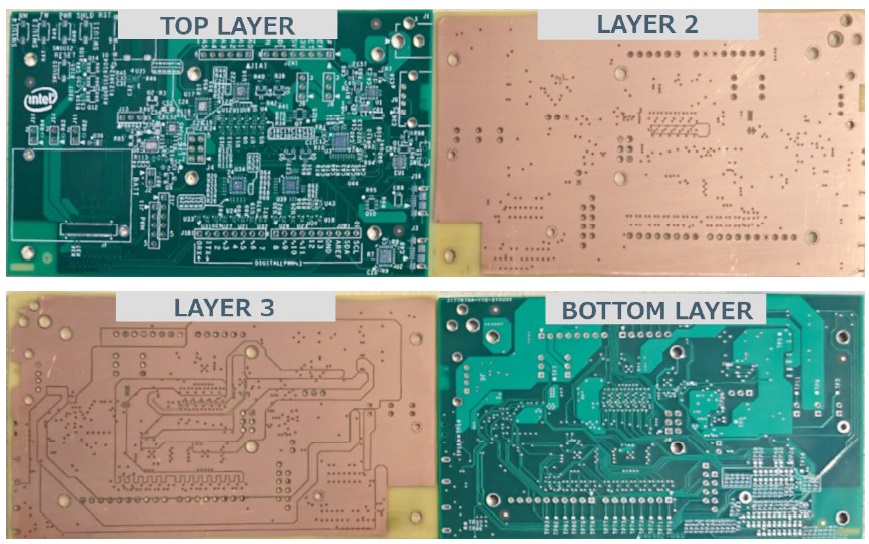

高密度な基板や多層基板のリバースエンジニアリング

パターンが高密度な場合、高解像度スキャナーの使用が望ましいでしょう。

スキャナー解像度2000~2400 dpi推奨。使用するソフトはPCBビルダなどをお勧めします。

手順は、上記で記載した通りになりますが、補足して記載します。

各層をスキャンし、ガーバーデータを生成します。

内層は上面または下面から見えないため、通常、下の図のようにパターンが見えるようになるまで磨き上げられます。

作業は、ヤスリなどを使用して手作業で行われるか、または目の粗いウレタンバフを使用した

ポリッシャーが使用されています。

高精度基板加工機を使用して行うことも可能です。

加工の様子はこちらから

部品面から内層(レイヤー2)までの距離は基板の構造によって異なりますが、通常は50〜100umの範囲です。時間を要しますが、手作業で研磨する場合、内層を誤って破壊することは少ないと思われます。

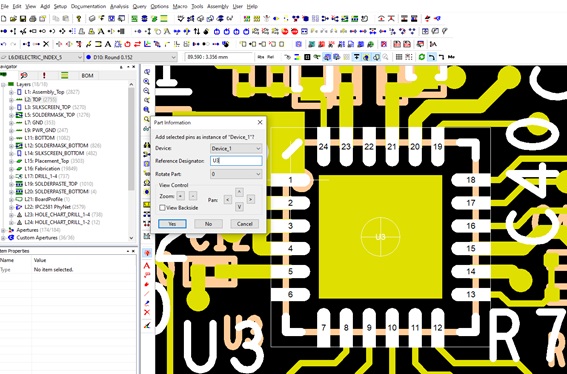

スキャン後、ガーバーデータを作成

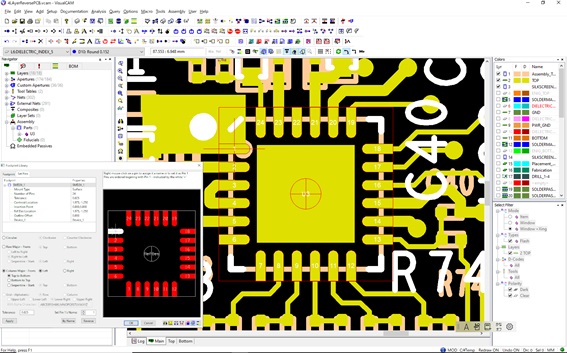

作成したガーバーデータをCAMソフトウェアで編集します。

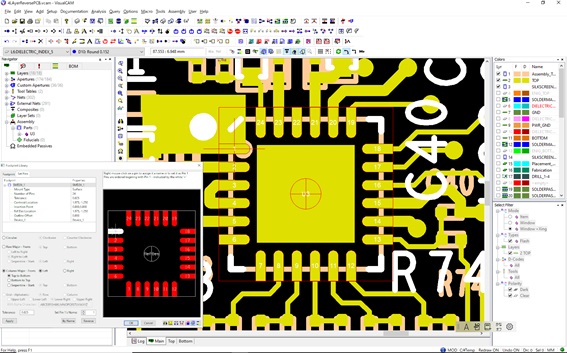

ガーバーデータ編集には、ネットリストの作成を含め機能が豊富な

VisualCAMで行うことをお勧めします。

すべてガーバーデータ、ドリルデータをVisual CAMにインポートします。

(部品面、半田面、外形データ、シルクトップ、シルクボトム、レジストトップ、レジストボトム、ドリルデータ)

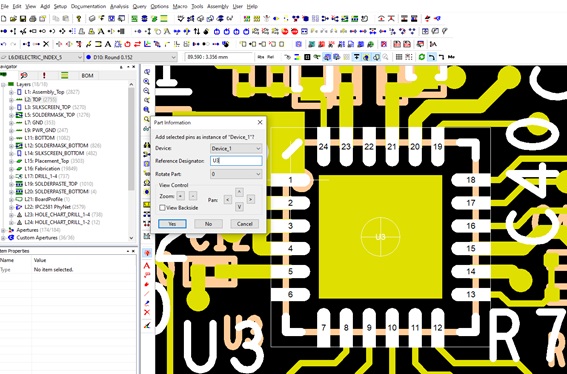

パッドの選択による部品の識別と登録

同形状のパッドを選択し、必要な箇所のみ選択状態にし、部品登録が行えます。

登録後、部品の編集が行えます。

ネットリスト作成は、下画面にて行えます。

Generating Logical/Physical netlist

ネットリストを生成し、ネットリストをエクスポートします。

ネットリストをOPUSERにインポートし、回路図を作成します。

VisualCAMでの編集についてはこちらを参照ください。

VisualCAM ガーバーデータからネットリスト および実装データ作成手順

利点と欠点(破壊によるリバースエンジニアリング)

利点は高密度な基板にも対応でき、比較的簡単にデータ作成が行える。

欠点は実装部品を破壊してしまう恐れがある。また基板表面研磨は内層を傷つけないよう慎重に行う必要があるので、手間がかかります。

ここまでリバースエンジニアリングについて記載してきまたが、

今後、設計者にとって、PCBリバースエンジニアリングの技術は必須と思われます。

記載した内容が今後のお役立てれば幸いです。